Welches Gewinde? Die richtige Technologie auswählen (English – Which Screw)

Auswahl der optimalen Schraubentechnologie

Einführung

Viele industrielle lineare Bewegungssysteme verwenden Schrauben Mechanismen, um eine gewünschte lineare Bewegung zu erreichen. Ziel dieses technischen Dokuments ist es, die typische Terminologie zu erläutern, die verschiedenen verfügbaren Schraubentechnologien zu bewerten und ein besseres Verständnis für die Überlegungen bei der Auswahl der optimalen Schraubentechnologie für elektromechanische Antriebe zu vermitteln.

Was ist also ein Gewindemechanismus? Ein Gewindemechanismus bietet die Möglichkeit, durch die Drehung von Gewinde oder Mutter in einer Baugruppe für eine lineare Bewegung zu sorgen. Die Schraube ist ein zylindrisches Element mit geformtem Gewinde; die Mutter ist eine passende Vorrichtung zum Gewinde. Jede Komponente kann unabhängig voneinander gedreht werden. Wird ein Element eingespannt, kommt es zu einer linearen Bewegung.

Eine Leitspindel ist eine allgemeine Bezeichnung, die bei breitester Auslegung auf mehrere Gewindemechanismen angewendet werden kann. Es gibt drei Haupttypen von Schraubentechnologien, die in Linearantrieben verwendet werden: Acme, Kugel und Rolle. Die Unterschiede liegen in der Bauweise der Gewindeform sowie Bauweise und Betrieb einer passenden Mutter. Diese Unterschiede zwischen den einzelnen Technologien und Schneckenausführungen werden in den folgenden Abschnitten näher erläutert..

Um ein allgemeines Verständnis der Gewindeauswahl zu geben, muss die allgemeine Gewindeterminologie definiert und die unterschiedlichen Arten von Gewinden erklärt werden.

Gewindeterminologie

Arbeitszyklus – Bewertung einer Anwendung in Prozent, die die Laufzeit im Vergleich zur Standzeit vergleicht. Eine Anwendung, die fortlaufend läuft, hat einen Arbeitszyklus von 100 %, während eine Anwendung, die 15 Sekunden läuft und danach 45 Sekunden still steht, bevor ein Arbeitszyklus abgeschlossen ist, einen Arbeitszyklus von 25 % hätte.

Dynamische Traglast (DLR) – DLR ist ein Lagerbegriff, der eine anwendbare konstante Last (in Richtung und Ausmaß) darstellt, bei der eine Kugellagervorrichtung 1.000.000 Umdrehungen (Umläufe) nominelle Lebensdauer oder L10 geschätzte Lebensdauer bei 90 % Zuverlässigkeit erreicht.

Genauigkeit – Die Fähigkeit eines Systems, um die gewünschte lineare Position zu erreichen.

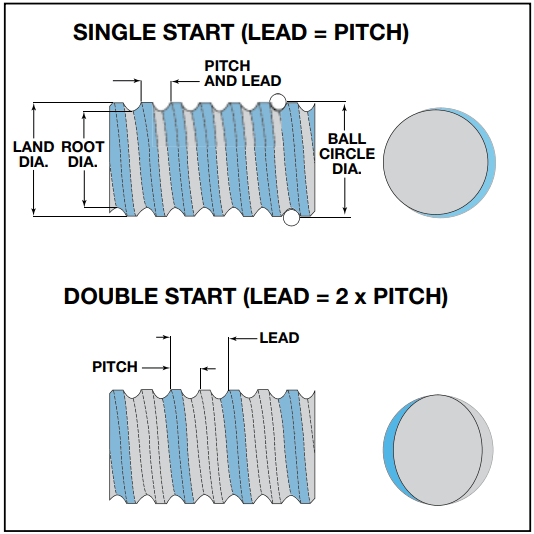

Gesamtsteigung – Der lineare Abstand der Bewegung, die auftritt, wenn sich Gewinde oder Mutter einmal vollständig drehen. Gemessen in Einheiten pro Umdrehung, wie „mm/U“.

Gesamtsteigungsgenauigkeit – Die mögliche Abweichung beim Bewegungsabstand innerhalb einer Standardlänge des Gewindes. Gemessen in Einheit pro Einheiten wie „mm/m“.

Kritische Geschwindigkeit – Die Drehgeschwindigkeitsgr-enze des Gewindes, bei dem aufgrund der natürlichen Oberschwingungsfrequenz Vibrationen entstehen. Dies wird auch als „Gewindeschwingung“ bezeichnet und hängt von Durchmesser und Länge des Gewindes zwischen den Halterungen ab.

Reproduzierbarkeit – Die Fähigkeit eines Systems, die exakt gleiche Position bei wiederholten Versuchen zu erreichen.

Rücktrieb – Die lineare Kraft oder Schubkraft, die zur Drehung des Gewindes bzw. der Mutter in umgekehrter Richtung erforderlich ist. Zum Beispiel kann die Schwerkraft bei einem vertikalen System die Fähigkeit haben, ein Schraubensystem zurückzutreiben und so Drehmoment und/oder lineare Bewegung zu erzeugen.

Schleifen – Ein sehr präziser Produktionsvorgang, der verwendet werden kann, um Gewindeprofile auf einem Gewindeschaft herzustellen, indem Material mit einem Schleifmittel entfernt wird.

Spiel – Die Größe des Bewegungsspielraums zwischen einem Gewinde und einer Mutter.

Statische Tragfähigkeit – Die maximale Last, die auf ein stationäres Gewinde- und Muttersystem aufgebracht werden kann, ohne dass Schäden auftreten.

Steigung – Der lineare Abstand zwischen Schraubengewinden. Die Steigung stimmt nicht unbedingt mit der Gesamtsteigung des Gewindes überein, wenn ein Gewinde mehrere Schraubengewindeanfänge hat. Gemessen in Einheiten wie „mm“.

Umdrehungen – Die Anzahl der Umdrehungen, die zur Bewegung um einen bestimmten Abstand erforderlich sind.

Vorlast – Die Stärke der Spannung oder vorgespannten Kraft, die in ein Lagersystem eingebracht wird, um die Lockerheit (Spiel) in der mechanischen Baugruppe zu entfernen. Dies gilt für Gewinde- und Mutterkombinationen sowie lineare Lagervorrichtungen. Bei Gewindesystemen wird so das axiale und radiale Spiel verringert und die Steifheit und Reproduzierbarkeit des System erhöht.

Walzen – Ein Produktionsprozess, der Gewindeprofile auf einem Gewindeschaft durch den Einsatz hoher Druckkräfte schafft, bei dem umlaufende Schneiden mit dem gewünschten Gewindeprofil auf den blanken Schaft gedrückt werden, um Material in die gewünschte Gewindeform zu verdrängen.

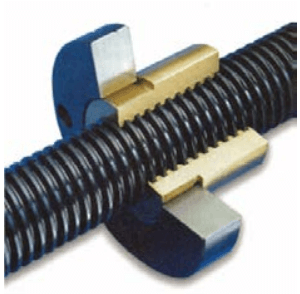

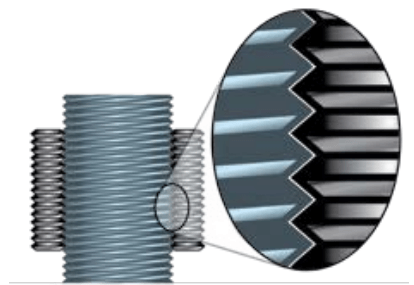

Acme-Gewinde

Die Acme-Schraube, die erstmals 1895 entwickelt wurde, verwendet eine Gewindeform mit einer trapezförmigen Zahnform, die in der Regel in einen Stahlschaft gerollt wird. Die Gewindeform selbst ist sehr stark, und die lineare Kraft wird von den Gleitflächen an den Flanken der Gewindeform auf eine Vollmutter übertragen.

Der Wirkungsgrad eines Vollmuttersystems wird durch das Mutternmaterial und die Steigung bestimmt, er kann zwischen 20 % und 40 % liegen und ist im Vergleich zu anderen Schraubtechnologien relativ niedrig. Der niedrige Wirkungsgrad verhindert oft, dass die Last oder äußere Kräfte den Schraubmechanismus zurücktreiben, was bei einigen Anwendungen ein Vorteil sein kann. Der Nachteil des niedrigen Systemwirkungsgrads ist jedoch, dass im Vergleich zu anderen Schrauben-Technologien ein höheres Motordrehmoment erforderlich ist.

Zu den gängigen Mutternmaterialien gehören selbstschmierende Kunststoffe oder Harze und Metalle wie Messing oder Bronze. Nichtmetallische Muttern erreichen aufgrund ihrer geringeren Reibungskoeffizienten in der Regel höhere Wirkungsgrade und benötigen oft keine Schmierung. Muttern aus Metall, Bronze, sind für höhere Arbeitsbelastungen geeignet, benötigen aber möglicherweise eine Schmierung, was in einigen Betriebsumgebungen aufgrund von Verschmutzungsproblemen ein Problem darstellen kann.

Die Abnutzungseigenschaften der Acme-Mutter hängen vom Material, der Umgebung und den Anwendungsanforderungen ab. Das Ausmaß und die Geschwindigkeit des Verschleißes lassen sich aufgrund der zahlreichen Anwendungsvariablen nur schwer vorhersagen. Um die negativen Auswirkungen des Mutterverschleißes zu kompensieren, konstruieren einige Hersteller Acme-Muttern mit zwei Hälften, die durch einen Federmechanismus gegeneinander vorgespannt sind. Muttern dieser Bauart werden gemeinhin als „spielfrei“ bezeichnet. Es ist zu beachten, dass diese Muttern die Reibung im System erhöhen und den Verschleiß der Mutter steigern können.

Vorteile Acme-Gewinde:

• Geringe Kosten

• Leiser Betrieb (wenn eine Kunststoffmutter verwendet wird)

• Kann den Rücktrieb reduzieren oder beseitigen

• Ideal für Anwendungen mit:

– langsamen bis mittleren Geschwindigkeiten

– geringen Positionierungsanforderungen

– niedrigen Arbeitszyklen

– niedrigen bis mittleren Kraft kapazitäten

Einschränkungen Acme-Gewinde:

• Die solide Mutter kann verschleißen, wodurch das Spiel zunimmt und die Positionierung beeinträchtigt wird.

• Niedrigere Wirkungsgrade erfordern ein höheres Eingangsdrehmoment (größerer Motor oder höhere Getriebeübersetzung)

• Unvorhersehbare Lebensdauer

• Externe Faktoren, wie die Umgebung, können Gewindeleben beeinflussen

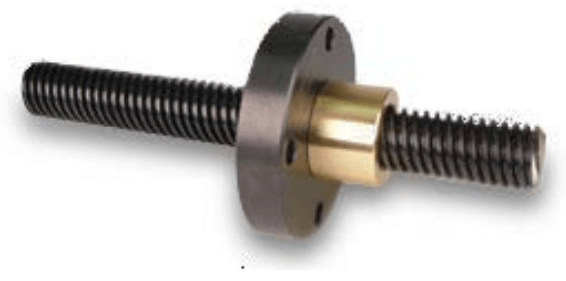

Kugelgewinde

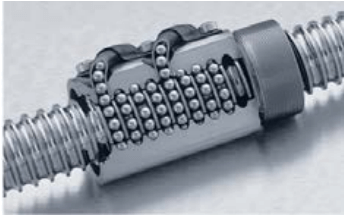

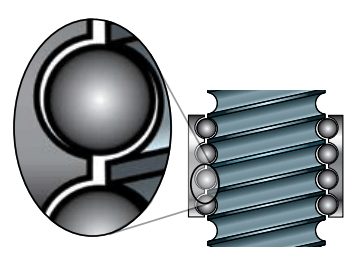

Kugelgewindetriebe haben ein rundes oder spitzbogenförmiges Gewinde. Die Mutter hat eine angepasste Gewindeform, die es den Kugellagern, die zwischen die beiden Nuten passen, ermöglicht, Kraft und Relativbewegung mit hohem Wirkungsgrad zu übertragen, der je nach Schraubendurchmesser und Schraubensteigung typischerweise bei 90 % liegt.

Die Kugellager können rollen und durch einen oder mehrere Kreisläufe in der Mutter zirkulieren, während die Rotation und lineare Bewegung stattfindet. Es gibt verschiedene Ausführungen von Kugelgewindemuttern, die sich durch die Anzahl der Kugelumläufe und die Art der Steuerung des Kugelumlaufs unterscheiden. Der Kugelumlaufweg ist ein entscheidender Faktor bei der Bestimmung der Höchstgeschwindigkeit des Mechanismus. Alternative Konstruktionen, wie interne Pfade oder Endrückführungen, können Vorteile wie höhere Geschwindigkeiten oder eine Minimierung der Betriebsgeräusche bieten. Die meisten Kugelgewindetriebe funktionieren jedoch in ähnlicher Weise.

Kugelgewindetriebe sind in einer Vielzahl von Durchmessern, Steigungen und Genauigkeiten mit metrischen und zölligen Steigungen erhältlich. Zur Klassifizierung der Steigungsgenauigkeit von Kugelgewindetrieben wird ein Klassifizierungssystem verwendet, das durch ISO-3408 geregelt ist. Kugelgewindetriebe sind in der Regel in den 5 unten aufgeführten Klassen erhältlich.

GÜTE

GESAMTSTEIGUNGSGENAUIGKEIT

Der Gütewert eines Kugelgewindes kann als Richtlinie zur Bestimmung der Gesamtsteigungsgenauigkeit eines bestimmten Systems verwendet werden und wird kumulativ berechnet. Diese Genauigkeitsklassen berücksichtigen nicht die Spielvorgaben. Üblicherweise werden Schrauben der Klassen 1 und 3 mit CNC-Maschinen geschliffen, um ein hohes Maß an Präzision zu erreichen. Das Schleifen ist zwar präzise, aber auch zeitaufwändig und ein teureres Herstellungsverfahren. Walzen und Wirbeln sind zwei gängige Methoden zur Herstellung von Schrauben der Güteklassen 5, 7 und 10.

Ein geringes Spiel in Kugelgewindetrieben kann auf verschiedene Weise erreicht werden. Eine gängige Konstruktion besteht darin, jeden Kugelumlauf mit Kugeln eines Durchmessers zu bestücken, der das gewünschte Spielniveau erreicht. Diese Methode kann auch verwendet werden, um ein vorgespanntes System zu erreichen. Vorspannen kann auch erreicht werden, in dem zwei Muttern gegeneinander vorgespannt und an ihrer Position verriegelt werden. Mit zwei Muttern auf einem einzigen Kugelgewinde wird die Kraftaufnahme des Systems nicht verdoppelt.

Vorteile Kugelgewinde:

• Höhere Kraftkapazität im Vergleich zu einer Acme-Schraube

• Längere Lebensdauer mit vorhersehbarer Lebensdauer im Vergleich zur Acme-Schraube

• Erhöhter Wirkungsgrad (~90%)

• Typisches Spiel 0,127 mm (0,005 in);

Geringes Spiel 0,0025 mm (0,0001 in)

• Ideal für Anwendungen, die hohe Arbeitszyklen, mittlere bis hohe Kräfte und mittlere bis hohe Geschwindigkeiten erfordern

Einschränkungen Kugelgewinde:

• Kann je nach Steigung leicht rückwärts angetrieben werden

• Höhere Anschaffungskosten im Vergleich zur Acme-Schraube

• Erhöhte Betriebsgeräusche im Vergleich zu Acme-Schrauben

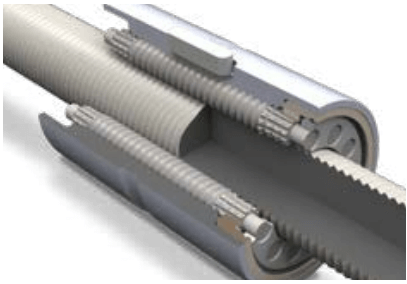

Rollen- (Planeten-) Gewinde

Die Steigungsform eines Rollengewindes hat allgemein eine dreieckige Form und überträgt Kraft durch einen abgestimmten Satz mehrgängiger Rollen in der Mutter Montage. Diese Rollen dürfen sich innerhalb der Mutter drehen, während sie die Flankenform des Gewindes berühren. Die Rollenmutter hat eine festgelegte Anzahl von Rollen, die erheblich mehr Kontaktpunkte mit dem Gewinde auf gleicher Fläche bieten als Kugelmuttern, was zu sehr hoher Kraftübertragungsfähigkeiten und einer längeren Lebensdauer im Vergleich zu Kugelgewinden mit vergleichbarem Durchmesser führt.

Wie Kugelgewinde haben Rollengewinde eine gute Effizienz-klasse, da sie mit rollenden Elementen im Vergleich zu den verschiebbaren Elementen von Acme-Gewinden ausgestattet sind. Aufgrund der größeren Kontaktflächen kann der Wirkungsgrad etwas geringer sein als bei einer Kugelumlaufspindel, in der Regel um die 85 %, je nach Schraubendurchmesser und Schraubesteigung.

Rollengewinde werden, wie auch Kugelgewinde, innerhalb

des Gütesystems von ISO-3408 hergestellt und teilen deshalb

ähnliche Überlegungen zur Gesamtsteigungsgenauigkeit. Rollengewinde werden meistens geschliffen, um fortlaufende Kontaktfläche, glatte Bewegung und hohe Kraft zu bieten. Walzen und Wirbeln sind zwei alternative Herstellungsverfahren für Rollenschrauben. Diese Verfahren können kostengünstiger sein, führen aber zu einer geringeren Genauigkeit und einer geringeren Leistung.

Normales Planetenrollengewinde

Standard-Rollengewindetriebe werden vor dem Präzisionsschleifen durchgehärtet, was zu einer großen Einsatzhärtetiefe und einem hohen DLR führt. Die tiefe Oberflächenhärte und der hohe DLR geben dieser Konstruktion einen großen Vorteil in Bezug auf die Lebensdauer gegenüber der Konstruktion mit umgekehrter Planetenrollenschraube.

Umgekehrtes Planetenrollengewinde

Bei den meisten Schrauben mit Innengewinde werden in der Regel andere Verfahren als das Schleifen eingesetzt, um ein wirtschaftliches Gewinde entlang der Mutter mit Innengewinde zu erzeugen. Aus diesem Grund wird der Härteprozess nach der Bearbeitung der Innengewindemutter durchgeführt. Der erforderliche Härteprozess führt zu einer deutlich geringeren Einsatzhärtetiefe und weicheren Gewinden als bei Standard-Planetenrollengewindetrieben. Dies führt zu einer viel geringeren DLR (geringere Lebensdauer) und zu größeren Herausforderungen bei der Aufrechterhaltung der Schmierung. Das Schleifen einer umgekehrten Rollengewindespindel ist möglich, führt jedoch zu wesentlich höheren Herstellungskosten.

Vorteile Rollengewinde:

• Anwendungen mit sehr hoher kraft

• Extrem lange Lebensdauer

• Hohe Geschwindigkeits- und Beschleunigungswerte möglich

• Geringe Wartung

• Hohe Effizienz

Einschränkungen Rollengewinde:

• Höchste Kosten der drei schrauben-technologien

• Bei vertikalen Anwendungen kann das Gewinde zurückgetrieben werden oder frei fallen und Motordrehmoment verlieren

• Die Mutter hat einen größeren Außendurchmesser im Vergleich zu einer Kugelgewinde

Kraft

Die für die Anwendung erforderliche Axialkraft oder Schubkraft ist einer der wichtigsten Faktoren bei der Auswahl einer Schraubentechnologie. Ein höherer Kraftbedarf erfordert in der Regel eine Vergrößerung des Schraubendurchmessers, da eine Schraube einer Säule ähnelt, die sowohl Druck- als auch Zugbelastungen ausgesetzt ist. Während einer Druckbelastung sollte das Gewinde sich nicht biegen oder umlenken. Während einer Spannungsbelastung ist es wichtig, dass die Säule die Belastung aushalten kann, ohne auszufallen.

In metrischen Einheiten lautet die theoretische Formel zur Berechnung der Säulenstärke in Newton:

Pcr = 96,9 x 109 x FC x d4

L2

WOBEI:

Pcr = Maximale Belastung (N)

Fc = Endbefestigungsfaktor

0,25 für ein Ende befestigt, ein Ende offen

1,00 für beide Enden gelagert

2,00 für beide Ende befestigt, ein Ende einfach

4,00 für beide Enden starr

d = Kerndurchmesser des Gewindes, Meter

L = Abstand zwischen Mutter und tragendes

Lager, Meter

In US-Standardeinheiten lautet die theoretische Formel zur Berechnung der Säulenstärke in Pfund:

Pcr = 14,03 x 106 x FC x d4

L2

WOBEI:

Pcr = Maximale Belastung (lbs)

Fc = Endbefestigungsfaktor

0,25 für ein Ende befestigt, ein Ende offen

1,00 für beide Enden gelagert

2,00 für ein Ende befestigt, ein Ende einfach

4,00 für beide Enden starr

d = Kerndurchmesser des Gewindes, Zoll

L = Abstand zwischen Mutter und tragendes Lager, Zoll

Ein weiterer wichtiger Faktor sind Bauweise und Material der Mutter. Bei einem Acme-Gewinde hat die Auswahl eines Verbundharzes oder Metalls erheblichen Einfluss auf die verfügbare Kraft aus. Bei einem metrischen Acme-Gewinde mit 25,4 mm (1 Zoll) mit einer Gesamtsteigung von 3 mm, kann die Mutter aus Harzmaterial einen Betriebslastwert von 2,75 kN (625 lbs) im Vergleich zu 5,50 kN (1.250 lbs) bei einer Bronzemutter haben.

Bei einer Kugelgewinde können die Konstruktion und die Steigung der Mutter die Anzahl und den Durchmesser der in der Mutter umlaufenden Kugeln beeinflussen. Mit zunehmender Anzahl der Kugeln in der Mutter erhöht sich die Anzahl der kraftunterstützenden Kontaktpunkte, wodurch sich die Kraftkapazität erhöht. Nehmen Sie zum Vergleich Kugelgewinde mit 50,8 mm (2 Zoll), von denen das erste eine Gesamtsteigung von 5 mm (0,200 Zoll) und das zweite eine Gesamtsteigung von 12 mm (0,500 Zoll) hat. Das erste Gewinde hat einen dynamischen Belastungswert von 4,33 kN (973 lbs) und ist als eingängiges Gewinde ausgelegt mit zwei Kugelrundgängen mit jeweils 40 Kugeln in jedem Rundgang. Das zweite Gewinde hat einen dynamischen Belastungswert von 3,50 kN (786 lbs) und ist als zweigängiges Gewinde ausgelegt mit zwei Kugelrundgängen mit jeweils 30 Kugeln in jedem Rundgang. Bei diesen beiden Gewinden spielt die Anzahl der Kugeln in der Mutter eine erhebliche Rolle bei der Bestimmung der Kraft aus.

Die Anzahl der Rollen in der Rollenmutter hat einen ähnlichen Effekt und erhöht ihre Kraftkapazität.

Die Steigung der Schraube wirkt sich auch auf die Kraftkapazität des Linearantriebssystems aus. Zur Berechnung der linearen Kraftausgabe eines Schraubenmechanismus kann die folgende Formel verwendet werden:

Drehmoment = (Erforderliche Schubkraft * Gewindegesamtsteigung)

2π * Effizienz

Beispiel: Eine Bewerbung erfordert 450 N (100 lbs) Dauerschubkraft mithilfe eines 25,4 mm (1 in) Acme-Gewindes mit einer Gesamtsteigung von 5 mm (0,2 in) und einer Effizienz von 40 %. Mit dieser Formel würden Sie ein Eingangsdrehmoment von 0,30 Nm (8 lb in) benötigen. Würde die Gesamtsteigung auf 12 mm (0,5 Zoll) geändert, würden Sie ein Eingangsdrehmoment von 2,15 Nm (20 lb in) benötigen.

Die Berechnungen oben gehen von einem System ohne Verluste aus. Es gibt zusätzliche Kräfte, die bei den Gleichungen oben berücksichtigt werden müssen, wie Lagervorspannungen, Schwerkraft, Reibung und Losbrechmoment. Die einfachste und bequemste Art, alle diese Kräfte zu berücksichtigen, ist die Verwendung eines Größenbestimmungsprogramms, wie der Größenbestimm-ungs- und Auswahlsoftware von Tolomatic.

Geschwindigkeit

Geschwindigkeit ist normalerweise der zweitwichtigste Parameter, der bei der Auswahl eines Gewindes bewertet werden muss. Alle Mechanismen haben eine kritische Geschwindigkeit – die Drehgeschwindigkeitsgrenze des Gewindes, nach der aufgrund der natürlichen Oberschwingun-gsfrequenz Vibrationen entstehen. Dies wird auch als „Gewindeschwingung“ bezeichnet und hängt von Durchmesser und Länge des Gewindes zwischen den Halterungen ab. Es muss beachtet werden, dass die kritische Geschwindigkeit eines Gewindes nicht von der Ausrichtung abhängt (horizontal, vertikal, etc.).

Eine theoretische Berechnung für kritische Geschwindigkeiten gilt, wenn beide Enden des Gewindes gelagert sind, die maximale Geschwindigkeit sollte jedoch bei unter 80 % dieser Berechnung liegen.

In metrischen Einheiten:

N= 1,21 x 108 x d

L2

In US-Standardeinheiten:

N= 4,76 x 106 x d

L2

WOBEI:

N = Kritische Geschwindigkeit (U/min)

d = Kerndurchmesser des Gewindes (mm oder Zoll)

L = Länge zwischen Lagern (mm oder Zoll)

Bei Kugelmuttern verlaufen Lager auf gewalzten oder geschliffenen Spuren zwischen dem Gewinde und der

Mutter und durch Rücklaufmechanismen. Wenn sich die Geschwindigkeit des Gewindes erhöht, erhöhen sich auch

die Geschwindigkeiten der Kugeln bis zu einem Punkt, an dem sie zu Projektiven werden, die durch die Kugelrundgänge schießen. Diese komplizierte Aktion, die kontrolliert werden muss, kann die Geschwindigkeit ebenfalls begrenzen.

Bei allen Leitspindelbauweisen gibt es direktes Verhältnis zwischen Eingangsumdrehungsgeschwindigkeit und linearer Ausgangsgeschwindigkeit, die von der Gesamtsteigung abhängt. Bei Anwendungen, die hohe Geschwindigkeiten erfordern, kann eine größere Gesamtsteigung festgelegt werden, durch die Eingangsumdrehungsgeschwindigkeit des Gewindes gesenkt wird. Unten ist Formel zur Berechnung der erforderlichen Umdrehungsgeschwindigkeit für Gewindemechanismen:

RPM = Geschwindigkeit * 60

Gesamtsteigung

Genauigkeit und Reproduzierbarkeit

Es ist wichtig, den Unterschied zwischen Genauigkeit und Reproduzierbarkeit zu verstehen, da diese beiden Begriffe häufig synonym verwendet werden. falsche Anwendung oder falsches Verständnis können zu erheblichen und unnötigen Kosten führen.

Genauigkeit ist die Fähigkeit, die gewünschte exakte Position innerhalb eines Toleranzbereichs zu erreichen. Um Genauigkeit zu erreichen, muss eine Schraube mit der für die Anwendung erforderlichen Steigungsgenauigkeit ausgewählt werden.

Wiederholbarkeit ist die Fähigkeit, die gleiche Position bei mehreren Versuchen zu erreichen. Viele Anwendungen erfordern keinen hohen Genauigkeitsgrad, aber oft ein hohes Maß an Wiederholgenauigkeit. Es ist möglich, Schrauben und Aktuatoren so zu konstruieren, dass sie eine hohe Wiederholgenauigkeit aufweisen, ohne hochpräzise zu sein.

Kugel- oder Rollengewindetriebe, die nicht wie Acme-Muttern verschleißen, weisen über ihre gesamte Lebensdauer eine höhere Wiederholgenauigkeit auf. Das Spiel, der nächste Diskussionspunkt, ist ebenfalls ein wichtiger Faktor für die bidirektionale Wiederholgenauigkeit.

Spiel

Spiel ist die Größe der linearen Bewegung zwischen dem Gewinde und der Mutter ohne Drehung des Mechanismus. Dies kann ein kritischer Faktor für Anwendungen sein, die Steifigkeit oder Genauigkeit und Reproduzierbarkeit in beiden Bewegungsrichtungen benötigen. Beispiel: Eine Anwendung erfordert eine Bewegung in positiver Richtung bis zu einer absoluten Position von 254 mm (10.000 in). Bei einer Richtungsumkehr werden der Aktuator und der Schrauben-Mechanismus von der Bewegungssteuerung auf eine absolute Position von 127 mm (5.000 in) befohlen. Wenn der Aktuator beispielsweise auf 127,254 mm (5,010 in) zurückfährt, entsteht ein Spiel von 0,254 mm (0,010 in).

Externe Kräfte, die auf den Antrieb einwirken, müssen ebenfalls berücksichtigt werden, um zu bestimmen, ob Spiel ein Faktor für Ihre Anwendung ist. Bei einer vertikalen Anwendung übt die Schwerkraft normalerweise eine nach unten gerichtete oder negative Kraft auf den Antrieb aus, wodurch die Möglichkeit beseitigt wird, die Wirkung von Spiel zu sehen. Bei einigen Anwendungen kann eine externe Kraft gegen den linearen Antrieb wirken, wie Produkte auf einem Fließband oder ein pneumatischer Zylinder, der die Wirkung von Spiel beseitigt.

Systemrückmeldung Auflösung

Die Auflösung bezieht sich normalerweise eher auf Bewegungssteuerung, Motor und Rückführvorrichtungen

bei einem linearen Antriebssystem. Vorspannung, Losbrechmoment und Verdrehung langer Gewinde können auch ein wichtiger Faktor sein, wenn in kleinen Schritten bewegt wird, wie <0,0254 mm (<0,001 Zoll). Der Verkäufer der Komponenten sollte unbedingt Ihre gewünschte Genauigkeits- und Reproduzierbarkeitsanforderungen sowie Ihre kleinste inkrementelle Bewegung kennen. Auch die Steigung der Schraube hat einen großen Einfluss auf die Auflösung des Systems. Die Wahl einer feineren Schraubesteigung führt zu einem System mit höherer Auflösung. Dies muss unbedingt beachtet werden, da Ihre Systemlösung eventuell eine Rückführvorrichtung mit geringerer Auflösung oder kostengünstigeren Motor oder Antrieb benötigt, wenn ein Gewinde mit höherer Auflösung installiert ist. Es ist wichtig zu beachten, dass die Gesamtsteigung des Gewindes auch die maximale lineare Geschwindigkeit und lineare Kraftausgabe beeinflusst.

Stellen Sie sich beispielsweise eine Leitspindel mit einer Gesamtsteigung von 12 mm (0,5 Zoll) im Vergleich zu einer Gesamtsteigung von 5 mm (0,2 Zoll) vor. Bei der Suche nach der linearen Bewegung pro Grad Motordrehung gibt es einen erheblichen Unterschied, der zu einer wirtschaftlicher Motor- und Antriebslösung führen kann.

12 mm Gesamtsteigung — 0,0033 mm/Grad 5 mm

Gesamtsteigung — 0,014 mm/Grad

(0,5 Zoll Gesamtsteigung — 0,0014 Zoll/Grad 0,2 Zoll Gesamtsteigung — 0,0005 Zoll/Grad)

Vergleich der Schraubentechnologie

Die folgende Tabelle zeigt die Gesamtvergleiche für die Verwendung der Arten von Gewindetechnologien bei elektromechanischen Antrieben und wie diese die Leistungseigenschaften des Antriebs beeinflussen. Man muss unbedingt die Anforderungen der Anwendung verstehen, wenn ein Gewinde und eine Mutter für eine Anwendung in einem linearen Bewegungssystem ausgewählt werden.

Man muss unbedingt die Anforderungen der Anwendung verstehen, wenn ein Gewinde und eine Mutter für eine Anwendung in einem linearen Bewegungssystem ausgewählt werden.

Beantworten Sie zuerst die folgenden Fragen:

Kraft:

• Gibt es mehrere Komponenten?

• Wie sind die Massen?

• Wo sind die Schwerkraftzentren?

Ausrichtung:

• Wie werden die Antriebe positioniert?

Bewegungsprofil:

• Wie groß ist die gesamte Bewegungslänge?

• Wie ist das schnellste Bewegungsprofil?

• Wie ist der Arbeitszyklus oder die Frequenz des Bewegungsprofils?

• Wie genau muss die Bewegung sein?

• Wie reproduzierbar muss die Bewegung sein?

• Ist Spiel ein Problem?

Diese Entscheidungen haben nicht nur Einfluss auf die Wahl der Schraubentechnologie, sondern auch auf die Gesamtleistung des Systems.

Anwendungen mit Acme-Gewinden

Die Kontaktoberflächen des Acme-Gewindesystems sind

feste Oberflächen, die sich gegeneinander verschieben und entsprechend einen leisen Betrieb ermöglichen, wenn im Gegensatz zu den Drehelementen eines Kugelgewinde-mechanismus Verbundmütter verwendet werden. Aus diesem Grund werden Acme-Gewinde- und Mütter vor allem für Anwendungen ausgewählt, die einen beinahe stillen Betrieb erfordern.

Acme-Gewinde- und Muttersysteme sind außerdem die kostengünstigsten, auch wenn die niedrigen Kosten einen Nachteil mit sich bringen. Acme-Gewinde sind die am wenigsten effizienten Schraubentechnologien. Sie nutzen vergleichsweise stark ab und können dadurch zum größten Spiel neigen. Acme-Systeme sind eine gute Wahl für Anwendungen mit geringer Einschaltdauer, bei denen die Kosten ein wichtiger Faktor sind und die Genauigkeit oder Wiederholbarkeit eine untergeordnete Rolle spielt.

Da die meisten Acme-Gewinde nicht zurückgefahren werden, können Acme-Systeme auch eine gute Wahl bei Anwendungen sein, wo Zurückfahren unerwünscht ist, etwa bei vertikalen Anwendungen. Anwendungen mit langsamen Geschwindigkeiten und geringen Anforderungen an die Positionierung sind ebenfalls eine gute Wahl für Acme-Schrauben/Muttern-Systeme.

Anwendungen mit Kugelgewinden

Kugelgewindesysteme sind in verschiedenen Durchmessern und Gesamtsteigungskombinationen verfügbar und werden nach der Genauigkeit ihrer Gesamtsteigung klassifiziert. Sie sind zwar teurer als Acme-Schraubensysteme, bieten aber eine höhere Kraftkapazität, eine längere Lebensdauer, eine höhere Genauigkeit und ein gleichmäßiges Spiel.

Kugelgewindesysteme sind gut geeignet für Anwendungen, die hohe Kraft und dichte Platzierung erfordern. Die Branche bietet ein großes Maß an Flexibilität bei Kombinationen aus Gewindedurchmesser und Gesamtsteigung. Geringe Reibung, relativ lange Lebensdauer und konsistente Leistung sind Eigenschaften von Kugelgewindesystemen. Durch die erhöhte Effizienz können sie stärker zum Zurücktreiben neigen. Bei vertikalen Anwendungen ist eventuell der Einsatz einer Bremse oder eines anderen Mechanismus erforderlich, um einen korrekten und sicheren Betrieb zu garantieren. Kugelgewindesysteme sind weit verbreitet und bilden das Zugpferd bei linearen Bewegungssystemen.

Anwendungen mit Rollengewinden

Rollengewindetriebe haben eine größere Kontaktfläche zwischen den Rollen und dem Gewinde der Schraubenwelle. Sie bieten eine höhere Tragfähigkeit und Kraft als Kugelgewinde mit einem ähnlichen Durchmesser. Der Herstellungsprozess von Rollengewindetrieben ist sehr präzise und arbeitsintensiv, so dass ihre relativen Kosten in der Regel erheblich höher sind als die von Kugelgewindetrieben. Die Technologie der Rollengewindetriebe eignet sich gut für Anwendungen, bei denen extrem hohe Kräfte oder eine lange Lebensdauer erforderlich sind. Standard-Planetenrollengewindetriebe haben einen tieferen Einsatzhärtungsprozess als umgekehrte Schrauben und bieten eine längere Lebensdauer. Wenn eine Anwendung hohe Kräfte oder eine lange Lebensdauer erfordert, kann die Rollengewindetriebtechnik eine gute Wahl sein.

© 2024 Tolomatic

Kontakt zu einem Ingenieur

Kontakt zu einem Ingenieur